国内聚丙烯绝缘电力电缆及材料标准规范概述

发布时间:2025-03-19 浏览次数:1754

电力电缆通常敷设于地下,以避免恶劣环境和自然灾害的影响。环保型大容量聚丙烯绝缘电力电缆在保障能源有效输送的同时,也提升了电工装备的环境友好性,更符合我国“双碳”目标的需求。聚丙烯材料作为五大通用塑料之一,具有工作温度高、电气绝缘性强及天然抗水树性等优势,其本征热塑性和易加工性在电缆制造过程中可降低碳排放且提高生产效率,在电缆使用到期后还可实现回收再利用,有望成为新一代环保型电力电缆绝缘的主要材料。

目前,国外聚丙烯绝缘电力电缆的发展处于起步阶段,意大利、韩国、日本和瑞士等国家的研发机构均成功研制出中压至高压的聚丙烯电缆,并实现了工程应用。其中,意大利普睿司曼公司自2003年开始研究聚丙烯电缆关键技术,至2020年已在工程中应用超过5万千米的中压聚丙烯电缆,相较于传统交联聚乙烯电缆,碳排放降低了约39%。我国聚丙烯电缆的研发始于2014年,目前正处于稳步前进的追赶阶段,清华大学、上海交通大学、天津大学、哈尔滨理工大学、西安交通大学等高校和研发机构进行了基础理论攻关。随后,中国电科院、南网科研院、国网辽宁电科院、南网广东电科院等电网科研机构联合各高校与企业开展了材料性能调控与工程应用研究;中石化、中广核、万马高分子、海江高分子等材料供给与改性企业同步进行了材料批量制备工艺研究;上缆所、武高所等电缆研发检测机构开展了试验项目及标准化的制定工作。未来,聚丙烯绝缘电力电缆将朝着交/直流电网不同应用场景、更高电压等级和更大输送容量的方向发展。

聚丙烯材料因其高硬度和脆性等特性,需要经过增韧改性才能满足电力电缆的使用需求。目前,增韧改性方法主要分为共混和共聚。共混是将聚丙烯基体与软质聚合物进行混合,以降低模量;共聚则是在反应釜中将丙烯单体与其他烯烃单体聚合,形成较软的抗冲共聚物,以提升整体韧性。上述两种改性方法均是为了改善聚丙烯材料的机械性能,但机械性能改善后电气性能会有所下降。因此,在增韧的基础上,还形成了两种改性路线,即接枝改性和纳米掺杂技术,以提升电气性能。接枝改性主要是在聚丙烯侧链上化学接枝功能基团,抑制载流子运动,以提升电气性能;纳米掺杂技术主要是通过纳米粒子物理分散于聚丙烯基体中捕获载流子,从而提升电气性能。已有文献研究表明,适当的乙烯含量与丙烯共聚有利于提升电气性能,同时发现弹性体与聚丙烯共混能够调节晶型变化,从而提升电气性能。针对耐电树、耐水树及抗老化等性能的改性,主要通过添加有机或无机颗粒等进行改性,也有文献表明接枝改性技术能够提升聚丙烯耐水树性能。

聚丙烯绝缘电力电缆在中压交流10kV和35kV、高压交流110kV已实现工程示范应用,目前更高电压等级的交/直流聚丙烯电缆也在逐步研制。2020年,我国实现了10kV共混和共聚路线聚丙烯电缆的挂网试运行;同年,35kV共混和共聚路线、10kV和35kV接枝路线聚丙烯电缆也成功研制,并参考交联聚乙烯电缆进行了试验验证。2022年,10kV和35kV接枝路线聚丙烯电缆实现了挂网试运行。2023年,110kV共混、共聚和接枝改性路线聚丙烯电缆均成功研制;同年,110kV共混路线聚丙烯电缆实现了挂网试运行。2024年,110kV接枝改性路线聚丙烯电缆实现了挂网试运行。目前,中压聚丙烯电缆已实现一定范围的工程示范应用,并制定了相应电压等级电缆及电缆料的团体标准,进一步明确了检测参数、手段和方法,帮助电缆生产企业更好地把控产品质量和性能。

由于聚丙烯绝缘电力电缆领域涌现出多种技术路线,且每种技术路线各有优势,本文拟对我国现行中压热塑性聚丙烯电缆和电缆料团体标准进行分析讨论。通过将标准规范中的试验项目、方法和指标进行概述,区分不同技术路线在指标上的差异性,获得适用于热塑性聚丙烯电缆的评价方法和指标,指导后续更高电压等级聚丙烯绝缘电力电缆的材料研发、生产制造和考核评价。

一、聚丙烯电缆料标准规范

热塑性聚丙烯绝缘电力电缆料主要分为聚丙烯基绝缘料和半导电屏蔽料。截至目前,已发布4项中压热塑性聚丙烯绝缘电力电缆料的团体标准,分别为由上海市塑料工程技术学会发布的T/SHPTA 014.1—2021《额定电压6kV到35kV电力电缆用改性聚丙烯电缆料 第1部分:绝缘料》、T/SHPTA 014.2—2021《额定电压6kV到35kV电力电缆用改性聚丙烯电缆料 第2部分:半导电屏蔽料》,以及由中国石油和化学工业联合会发布的T/CPCIF 0230—2022《额定电压6kV(Um=7.2kV)至35kV(Um=40.5kV)热塑性聚丙烯绝缘电力电缆用绝缘料》、T/CPCIF 0231—2022《额定电压6kV(Um=7.2kV)至35kV(Um=40.5kV)热塑性聚丙烯绝缘电力电缆用半导电屏蔽料》。

1、聚丙烯电缆用绝缘料

在适用范围上,T/SHPTA 014.1—2021中表明该文件适用于以聚丙烯为基料,经改性并添加其他助剂后制成的热塑性绝缘料,即该文件仅适用于在聚丙烯聚合过程完成之后进行后改性的热塑性绝缘料。T/CPCIF 0230—2022中表明该文件适用于以丙烯和乙烯为主要原料,在催化剂作用下经反应釜直接合成制备的共聚绝缘料;此外,也适用于以聚丙烯为基料经改性后制备的绝缘料。其中,T/CPCIF 0230—2022将聚丙烯电缆绝缘料在使用范围上增加了釜内聚合形成的共聚聚丙烯绝缘料,一定程度扩大了该文件的适用范围。

在工作温度上,T/SHPTA 014.1—2021规定了绝缘料用于电缆时导体长期允许最高工作温度(简称导体最高工作温度)为105℃;T/CPCIF 0230—2022规定了导体最高工作温度为90℃。T/SHPTA 014.1—2021在电气性能中还规定了工作温度为20,90,105℃时的具体值要求,包括体积电阻率和介质损耗因数(tanδ)。

在电气性能上,T/SHPTA 014.1—2021和T/CPCIF 0230—2022均对交流介电强度、体积电阻率、相对介电常数和tanδ作出规定。对于介电强度,T/SHPTA 014.1—2021和T/CPCIF 0230—2022仅规定了常温下电极直径为25mm、样品厚度为1mm的介电强度不低于35kV·mm−1,但对工作温度下的介电强度未作要求。对于体积电阻率,T/SHPTA 014.1—2021规定了20,90,105℃时的体积电阻率分别不低于1×1014,3×1011,1×1011Ω·m;而T/CPCIF 0230—2022则规定23,90℃时分别不低于1×1014,1×1011Ω·m,表明T/SHPTA 014.1—2021规定的90℃下体积电阻率的要求更为严苛。对于相对介电常数,两项标准均仅考核了常温下的数值,T/SHPTA 014.1—2021规定了相对介电常数为2.10±0.20;T/CPCIF 0230—2022则要求不超过2.35,表明T/SHPTA 014.1—2021的要求更为苛刻。对于tanδ,T/SHPTA 014.1—2021规定了20,90,105℃时的tanδ分别不超过1×10−3,4×10−3,4×10−3;T/CPCIF 0230—2022则要求室温下的tanδ不超过5×10−4,90℃下共聚聚丙烯绝缘料和改性聚丙烯绝缘料的tanδ分别不超过1×10−3和2×10−3,表明两项标准均规定了工作温度下tanδ在10−3数量级。

在老化前后机械性能上,T/SHPTA 014.1—2021的空气热老化试验条件为在150℃下老化168h,老化前后拉伸强度变化率和断裂伸长率变化率均不超过±25%;T/CPCIF 0230—2022的空气热老化试验条件为在135℃下老化240h,老化前后拉伸强度变化率和断裂伸长率变化率均不超过±30%。这是由于T/SHPTA 014.1—2021适用于导体最高工作温度为105℃的电缆,而T/CPCIF 0230—2022适用于导体最高工作温度为90℃的电缆。因此,参照交联聚乙烯国家标准中空气热老化试验温度比标称导体最高工作温度高45℃的经验,上述两项标准规定了不同空气热老化的试验温度。值得注意的是,T/CPCIF 0230—2022中规定,老化后拉伸强度和断裂伸长率分别不低于15MPa和450%,老化前则分别不低于20MPa和500%。这表明该标准既规定了老化后各变化率不超过±30%,又规定了老化后的具体数值要求。根据此规定,若以老化前拉伸强度和断裂伸长率分别为20MPa和500%计算,并考虑老化后各变化率不超过±30%,老化后拉伸强度和断裂伸长率应分别在14~26MPa和350%~650%;同时,考虑老化后拉伸强度和断裂伸长率分别不低于15MPa和450%,最终的测试范围在15~26MPa和450%~650%,才能符合文件要求。

在低温性能上,T/SHPTA 014.1—2021和T/CPCIF 0230—2022均规定在−25℃下开展低温冲击试验,要求失效数不超过15/30。在热性能上,两项标准均摒弃原有交联聚乙烯的热延伸试验,采用热变形试验来考核材料的热性能,均按照GB/T 8815—2008《电线电缆用软聚氯乙烯塑料》中6.4规定进行试验。T/SHPTA 014.1—2021要求在135℃下进行1h热变形试验,形变率不超过40%;T/CPCIF 0230—2022要求在140℃下进行1h热变形试验,形变率不超过10%。在水分含量上,两个标准均考虑了水分对材料的影响,T/SHPTA 014.1—2021按照GB/T 2951.13—2008《电缆和光缆绝缘和护套材料通用试验方法 第13部分:通用试验方法——密度测定方法——吸水试验——收缩试验》进行吸水试验;T/CPCIF 0230—2022则按照SH/T 1770—2010《塑料聚乙烯水分含量的测定》进行水分含量测试。

针对两项标准中试验项目的差异性,T/SHPTA 014.1—2021规定了杂质检测和水树试验的要求,并在该文件中通过附录的形式详细描述;T/CPCIF 0230—2022规定了对熔体质量流动速率,以及一次挤出后MFR变化率的要求,考虑了流变特性等工艺参数;此外,T/CPCIF 0230—2022还规定了弯曲模量,共聚聚丙烯绝缘料和改性聚丙烯绝缘料的弯曲模量分别不超过700MPa和800MPa。

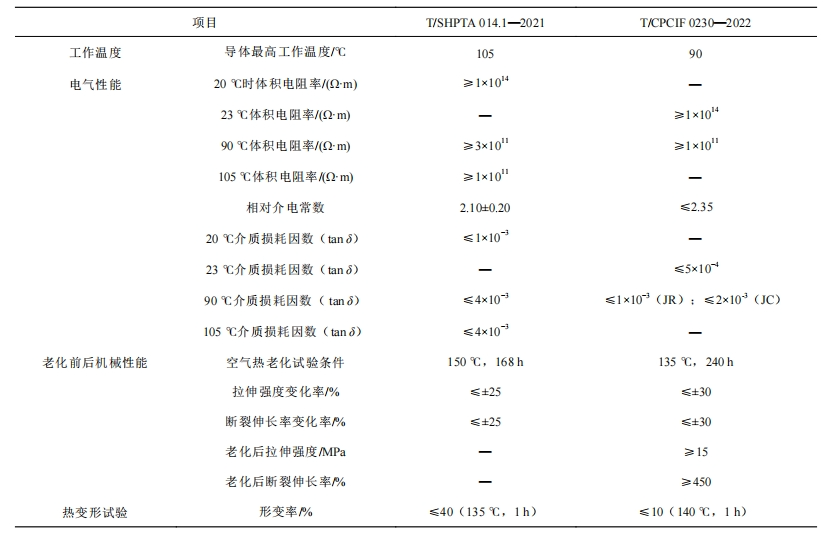

两项标准中聚丙烯电缆用绝缘料主要性能对比见表1。其中,JR为以丙烯和乙烯为主要原料在催化剂作用下经反应釜直接合成制备的共聚绝缘料;JC为以聚丙烯为基料经改性后制备的绝缘料。

表1 两项标准中聚丙烯电缆用绝缘料主要性能对比

2、聚丙烯电缆用半导电屏蔽料

在适用范围上,T/SHPTA 014.2—2021表示该文件适用于以聚烯烃类聚丙烯等为基料、改性并掺杂助剂和导电炭黑形成的热塑性粒料;T/CPCIF 0231—2022表示该文件适用于以无卤烯烃类热塑性聚合物为基料、添加导电炭黑及助剂形成的屏蔽料。两项屏蔽料团体标准均区分了可剥离型屏蔽料和不可剥离型屏蔽料,进一步规范了不同类型半导电屏蔽料的性能指标要求。

在工作温度上,与绝缘料相匹配,T/SHPTA 014.2—2021适用于电缆导体最高工作温度为105℃,其电气性能中体积电阻率测试要求在20℃和105℃下进行;T/CPCIF 0231—2022适用于电缆导体最高工作温度为90℃,其体积电阻率测试要求在23℃和90℃下进行。

在电气性能上,T/SHPTA 014.2—2021规定,在20℃时,不可剥离型屏蔽料和可剥离型屏蔽料的体积电阻率均不超过100Ω·cm;在105℃时,不可剥离型屏蔽料的电气性能与可剥离型屏蔽料有所差异,体积电阻率分别不超过5000Ω·cm和2500Ω·cm,表明该文件中对可剥离型屏蔽料的体积电阻率要求更苛刻。T/CPCIF 0231—2022规定,在23℃时,不可剥离型屏蔽料和可剥离型屏蔽料的体积电阻率均不超过100Ω·cm;在90℃时,分别不超过1000Ω·cm和500Ω·cm,表明该文件对可剥离型屏蔽料的体积电阻率要求同样更苛刻。这两项团体标准均规定了空气热老化后最高工作温度时的体积电阻率。T/SHPTA 014.2—2021规定在115℃下老化168h后,105℃时不可剥离型屏蔽料和可剥离型屏蔽料的体积电阻率要求与老化前一致。T/CPCIF 0231—2022规定在100℃下老化168h后,90℃时不可剥离型屏蔽料和可剥离型屏蔽料的体积电阻率分别不超过1000Ω·cm和500Ω·cm,也与老化前的要求一致。

在老化前后机械性能上,T/SHPTA 014.2—2021中规定老化前拉伸强度和断裂伸长率分别不低于10MPa和200%;空气热老化试验条件为135℃下老化240h,不可剥离型屏蔽料和可剥离型屏蔽料老化后拉伸强度变化率和断裂伸长率变化率均不超过±40%。T/CPCIF 0231—2022中区分了不可剥离型屏蔽料和可剥离型屏蔽料老化前后机械性能的要求,不可剥离型屏蔽料老化前拉伸强度和断裂伸长率分别不低于12.5MPa和350%,可剥离型屏蔽料分别不低于10MPa和300%;此外,还区分了空气热老化试验条件,不可剥离型屏蔽料的试验条件为在135℃下老化168h,可剥离型屏蔽料的试验条件为在110℃下老化168h,两种不同屏蔽料老化后拉伸强度变化率和断裂伸长率变化率均不超过±30%。

在低温性能上,两项标准均规定了−25℃下的低温冲击试验,要求失效数不超过15/30。在热性能上,T/SHPTA 014.2—2021区分了不可剥离型屏蔽料和可剥离型屏蔽料的试验温度,不可剥离型屏蔽料采用130℃,可剥离型屏蔽料采用120℃,形变率均要求不超过40%。T/CPCIF 0231—2022同样区分了不同屏蔽料的试验温度,不可剥离型屏蔽料和可剥离型屏蔽料的热变形试验温度分别为140℃和120℃,形变率均要求不超过50%。由形变率的要求可知,可剥离型屏蔽料的热变形试验温度均低于不可剥离型屏蔽料。

两项团体标准均区分了不可剥离型屏蔽料和可剥离型屏蔽料,因此在标准中对可剥离型屏蔽料老化前后的剥离强度进行了规范。两项标准均规定,老化前后的剥离强度应在10~60N·cm−1。其中,T/SHPTA 014.2—2021的老化条件为115℃下老化168h,而T/CPCIF 0231—2022的老化条件为100℃下老化168h,老化条件的不同或许与屏蔽料对应的导体最高工作温度有关。此外,两个标准还对密度和氧化诱导时间(200 ℃)等进行了规定。

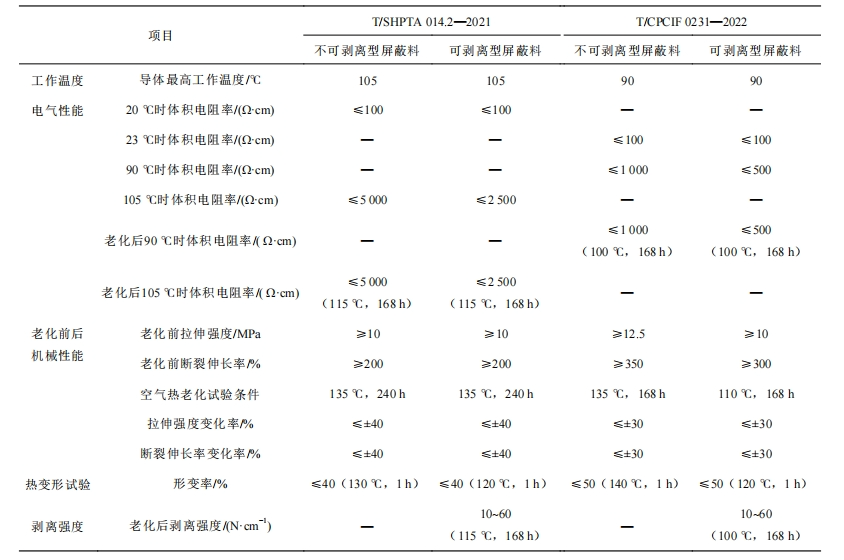

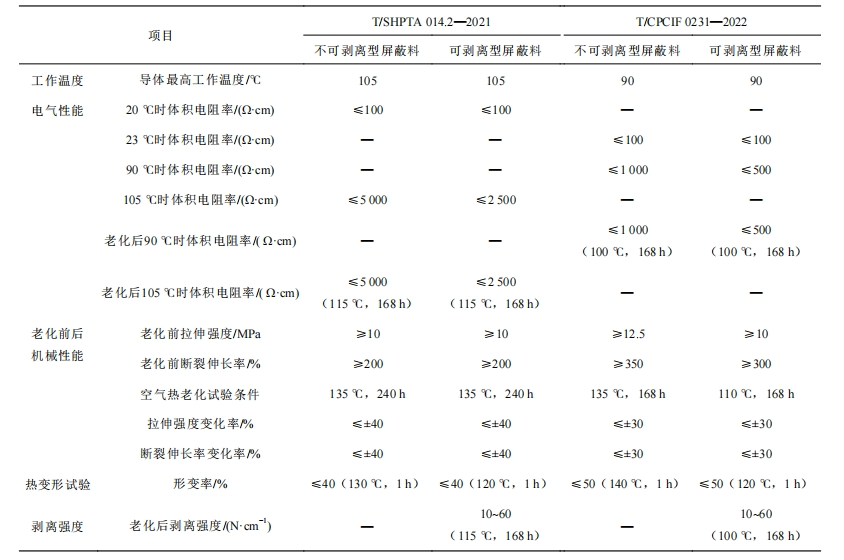

两项标准中聚丙烯电缆用半导电屏蔽料的主要性能对比见表2。

表2 两项标准中聚丙烯电缆用半导电屏蔽料主要性能对比

二、聚丙烯电力电缆标准规范

前文分别概述了两项热塑性聚丙烯基绝缘料团体标准和两项半导电屏蔽料团体标准,这些标准规范为聚丙烯绝缘电力电缆材料的性能考核及筛选提供了有力支撑。目前,国内已制定了两项热塑性聚丙烯绝缘电力电缆的团体标准,包括中国电器工业协会发布的T/CEEIA 591—2022《额定电压6kV(Um=7.2kV)到35kV(Um=40.5kV)热塑性聚丙烯绝缘电力电缆》和中国电机工程学会发布的T/CSEE 0446—2024《额定电压10kV~35kV耐高温低介质损耗接枝聚丙烯绝缘电力电缆》。这两项标准主要参考了GB/T 12706.2—2020《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件 第2部分:额定电压6kV(Um=7.2kV)到30kV(Um=36kV)电缆》和GB/T 12706.3—2020《额定电压1kV(Um=1.2kV)到35kV(Um=40.5kV)挤包绝缘电力电缆及附件 第3部分:额定电压35 kV(Um=40.5kV)电缆》等标准规范。在适用范围上,T/CEEIA 591—2022适用于配电网或工业装置中固定安装的中压6kV(Um=7.2kV)至35kV(Um=40.5kV)热塑性聚丙烯绝缘电力电缆;T/CSEE 0446—2024适用于中压10kV(Um=12kV)至35kV(Um=40.5kV)热塑性耐高温低介质损耗接枝聚丙烯绝缘电力电缆。T/CEEIA 591—2022更侧重于中压普适性的热塑性聚丙烯电缆,而T/CSEE 0446—2024在聚丙烯电缆前增加了耐高温、低介质损耗等限定语。其中,耐高温指导体最高工作温度超过90℃时仍能保持优良性能;低介质损耗指tanδ低于8×10−4,并明确针对接枝改性技术路线。因此,在一定程度上,T/CSEE 0446—2024的适用范围较T/CEEIA 591—2022更窄,增加的限定语表明T/CSEE 0446—2024的技术指标更为苛刻。

在工作温度上,T/CEEIA 591—2022规定了正常运行时导体最高工作温度为90℃,短路(最长持续5s)时导体最高温度为250℃。其中,该标准要求绝缘混合料为热塑性聚丙烯绝缘材料;不同类型护套混合料分别为聚氯乙烯、聚乙烯和无卤低烟阻燃材料;半导电屏蔽料为非金属的半导电材料,且能够适应电缆的工作温度,并与绝缘料兼容。T/CSEE 0446—2024规定了两种正常运行时导体最高工作温度,分别为90℃ 或105℃,短路(最长持续5s)时导体最高温度为250℃。相对应地,该标准区分了两种不同耐温程度的绝缘混合料,分别为低介质损耗接枝聚丙烯和耐高温低介质损耗接枝聚丙烯;不同类型护套混合料中,PVC、PE和无卤低烟阻燃热塑性聚烯烃(WDZ-Y)均适用于90℃的工作温度,无卤低烟阻燃热塑性弹性体(WDZ-T)和无卤低烟阻燃交联型聚烯烃(WDZ-YJ)可适用于90℃或105℃的工作温度。

在电气型式试验上,两项团体标准均给出了弯曲试验、局部放电试验、tanδ试验、热循环试验、冲击电压试验、工频电压试验、4h电压试验等试验步骤及要求。T/CEEIA 591—2022规定了额定电压6/10(12)kV及以上电缆室温下施加交流电压U0的tanδ不超过20×10−4;制定热循环试验、tanδ测量及随后的局部放电试验,提出超过电缆正常运行时导体最高工作温度5~10℃的20次热循环试验中,规定热循环时至少进行1次在超过导体最高工作温度5~10℃下施加交流电压U0的tanδ测试,要求不超过4×10−3,且规定20次热循环后再次验证室温下施加交流电压U0的tanδ不超过2×10−3;随后,按照GB/T 3048.12—2007《电线电缆电性能试验方法 第12部分:局部放电试验》规定进行局部放电试验。T/CEEIA 591—2022通过20次热循环试验及tanδ测量,以验证热塑性聚丙烯电缆在多次热积累条件下的介电性能,同时可在一定程度上对热塑性聚丙烯电缆长期工作稳定性进行考核;但其中,“至少进行1次”的表述未能明确是在20次热循环中具体哪一次进行测试。T/CSEE 0446—2024对tanδ的要求更为苛刻,规定对于90℃和105℃导体最高工作温度的电缆,超过导体最高工作温度5~10℃下施加交流电压U0的tanδ分别不超过6×10−4和8×10−4,更是表明了其提出的低介质损耗要求。T/CSEE 0446—2024未要求在20次热循环试验后进行tanδ测试,仅要求了热循环后的局部放电试验。两个标准中其余电气型式试验项目和要求与GB/T 12706系列标准没有明显差异。

在非电气型式试验上,两个标准均针对热塑性材料设置了区别于交联聚乙烯热固性材料的试验项目和考核指标,特别是取消了对热延伸试验的考核要求,其余性能要求均参考GB/T 12706系列标准。T/CEEIA 591—2022对电缆聚丙烯绝缘材料的热塑性能作出规定,包括高温压力试验和低温拉伸试验。T/CSEE 0446—2024也同样在热塑性能上规定了高温压力试验、低温弯曲试验和低温拉伸试验,针对不同导体最高工作温度90℃和105℃,部分试验要求也有所区分。T/CEEIA 591—2022在对电缆护套的非电气型式试验的要求上,规定了PVC(ST2)、PE(ST7)和LSF(ST8)在尺寸、机械性能及热塑性能等各类试验性能的要求。T/CSEE 0446—2024针对不同导体最高工作温度90℃和105℃,规定了导体最高工作温度90℃下PVC、PE、WDZ-Y、WDZT和WDZ-YJ护套非电气型式试验要求,同时还规定了导体最高工作温度105℃下WDZ-T和WDZ-YJ的非电气型式试验要求。两个标准中其余非电气型式试验项目和要求均参考GB/T 12706系列标准。

两项标准中热塑性聚丙烯绝缘电力电缆性能对比见表3。

表3 两项标准中热塑性聚丙烯绝缘电力电缆主要性能对比

三、讨论

由目前的聚丙烯绝缘电力电缆及材料团体标准可以看出,国内聚丙烯电缆已经形成一定程度的发展势头。未来,聚丙烯电缆还需要进一步研究,针对聚丙烯电缆和电缆材料的标准规范仍需要不断完善。聚丙烯电缆料标准规范主要通过绝缘料和半导电屏蔽料进行区分,对绝缘料和半导电屏蔽料所适应的导体最高工作温度还存在着以90℃或105℃,亦或更高温度的探讨,更高的工作温度能够在一定程度上提升电缆的输送容量,适用于负荷波动更大的应用环境。现有研究结论表明,聚丙烯材料电气性能在未改性之前与交联聚乙烯几乎持平甚至更优,在提高机械柔软过程中电气性能存在一定程度的下降。因此,需要通过接枝改性、纳米掺杂等手段提高电气性能,实现“力电协同”效应,同时还需要综合考虑其余长期性能与经济最优性。此外,现有的电缆料标准规范中均取消了“热延伸试验”等考核热固性交联聚乙烯交联度的试验项目,增加了针对热塑性材料的试验项目和考核要求,未来还需要更加明确热塑性材料作为电力电缆料时的热性能试验方法及要求。从目前的试验结果来看,对于热性能的考核主要通过热变形试验、热收缩试验或热冲击试验,试验条件还需要通过更多的实践进一步细化和完善。原有的交联聚乙烯电缆或电缆料标准中仅护套料对低温性能进行了要求,绝缘料和半导电屏蔽料并未进行要求。本文讨论的电缆料团体标准均明确要求开展低温冲击试验,试验温度分别为−25℃或−40℃,具体温度考核的选择还需要根据南北地域和应用场景进一步研究和规范。

聚丙烯电缆团体标准规范主要还是参考GB/T 12706系列标准,在电缆绝缘混合料和护套混合料上进行了适当的调整,使其更适用于导体最高工作温度90℃或105℃。对于短路温度和持续时间,仍依照交联聚乙烯电缆IEC标准和国家标准在250℃下持续5s的试验方法。但是,这部分还存疑,因为聚丙烯材料为热塑性材料,其熔融温度约为160℃,当导体温度达到250℃并持续5s时,热塑性聚丙烯基半导电屏蔽层和聚丙烯绝缘层会熔融,可能导致电缆线芯出现一定程度的偏芯。因此,250℃下持续5s的考核方法对于聚丙烯电缆而言是破坏性的试验方法,适用于交联聚乙烯电缆,对热塑性聚丙烯电缆的适用性,以及试验温度和时间的合理性仍需进一步研究。

IEC 62895:2017和IEC 62067:2022中对热塑性低密度聚乙烯(LDPE)和热塑性高密度聚乙烯(HDPE)的短路温度及持续时间进行了要求,分别为在130℃下持续5s和在160℃下持续5s,两者的导体最高工作温度分别为70℃和80℃,通常LDPE和HDPE的熔融温度分别约为115℃和140℃。若以工作温度作为基准,则LDPE和HDPE的短路温度与工作温度的温度差约为60℃和80℃;若以熔融温度作为基准,则LDPE和HDPE的短路温度与熔融温度的温度差约为15℃和20℃。对于热塑性聚丙烯电缆,参考HDPE最大温度差,若考虑以工作温度90℃为基准,则热塑性聚丙烯电缆短路试验条件应按照170℃下持续5s;若工作温度为105℃,则短路试验条件应按照185℃下持续5s。若考虑以熔融温度160℃为基准,参考HDPE最大温度差,热塑性聚丙烯电缆短路试验应按照在180℃下持续5s进行。由此可知,以在250℃下持续5s为试验条件进行热塑性聚丙烯电缆短路试验考核在一定程度上过于苛刻,未能有效验证聚丙烯电缆的短路性能,且实际短路温度和持续时间与电力系统整体运行情况相关,实际短路温度和时间远未达到试验所设想的苛刻情形,因此在标准制定过程中确定短路温度和持续时间等考核条件需要慎重。为了验证热塑性聚丙烯电缆在热积累条件下的长期运行稳定性,也可以采用多次热循环试验方法,本文提及的团体标准提供了热循环试验后考核介电性能的思路,可进一步探索热循环试验后对电缆其余性能的考核,构建热塑性聚丙烯电缆针对热塑特性的试验体系。(来源:中国线缆网)

版权所有:安徽省电线电缆行业协会 皖ICP备16024220号-1

地址:合肥市包河区马鞍山路与南二环路交口加侨国际广场B座1001、1006室

电话:0551-66680617

传真:0551-66680617